―お客様の支援を受けて工場と会社を立ち上げ

前の社長が、工場、辞めるってことで、8人ぐらい、当初、居たんだけど、全部、解雇って形でしたね。僕は1カ月先に解雇してもらって、辞めたんです。

実は最初、普通のサラリーマンだったんです。だけど、お客さんが「始めなよ」「工場とか会社作って始めなよ」と言うんで、流れから言うと、先に退職させてもらって、会社を起業して、登記して、工場探してって言う感じで、やったのが始まりです。

だから自分的には、サラリーマンになろうと思ってました。あとは、お客さんが、お金を貸してくれて、すごく助かったなって思いました。

―ご紹介から『化粧品容器向け金型』にチャレンジ

それから最初お金貸してくれたお客さんが、仕事がすごく減っちゃったんです。どんどん減っちゃって、うちのほうに出入りしている工具屋さんが、「あんまり仕事がないようだったら、紹介しますよ」って言う形で、またお客さん紹介してもらったのが始まりで、今は化粧品関係の仕事を始めてるんです。そしてどんどん信用がついてきて、あれもこれもって言う形でやるようになりました。

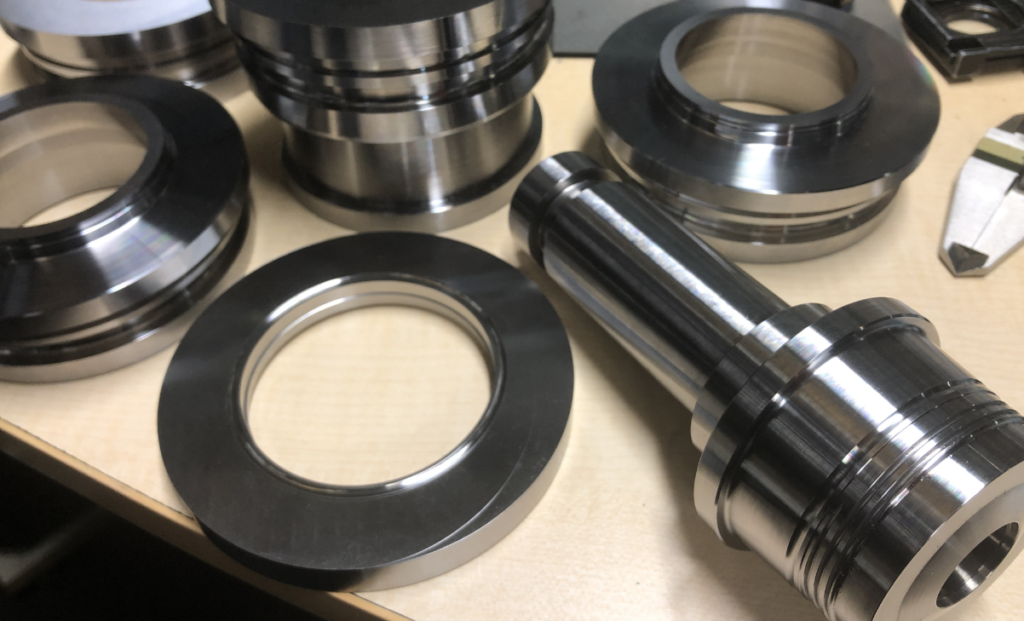

化粧品容器の金型をやっていくと、おのずと会社の中の、レベルが上がっていくんです。磨きだとか、すり合わせだとかって言うのは、少しずつ上っていきました。金型構造も、いろんなものを、勉強になっていきます。また今まで付き合っていたお客さんも、どんどん「こういうのもあるよ」、新しい技術をどんどん入れてって、今に至る感じです。元は、化粧品って言うのもやってなかったんで。未知の部分で、ちょっとやってみたんです。たまたまそれが合致したと言う形です。こういったのが合致したって言う感じですね。

―『化粧品金型』が安定した経緯

化粧品がメインになってます。途中からなんですが、3年から4年ぐらい前から化粧品金型ですね。その前は工業部品とか、建築用のロールカーテンとか、ブラインドの部品を作ってたんですけど。社会の景気が悪いとか良いとかに振り回されちゃうと言いますか。

化粧品の場合は、女性が相手なんで、ある程度、景気が悪くても女性の方は化粧しないと言うことがまずないんです。そういった面も考えると、あまりばらつきがない仕事の量でした。それで徐々に安定していって、いろんなことにも気を遣った金型ができてきたんです。

―安かろう悪かろうではなく『高くても良いものを』

仕事は1回なくなってから、もともとお客さんが、困らないように金型をちゃんと作ろうっていう趣旨でやってたんです。安くしようとか、早く上げようって言うのは、ベースとして、前々からちゃんと金型を作ろう、お客さんに喜ばれるように作ろうって思ったんです。前からそうだったんです。

実は、当社の金型「少し高い」って言われてました。「高い」と思うお客さんは受注しないし、「高くても良いものを」って思う人は、うちのほうで作ったり、少し難しい形状が来たりすると、うちに持ってきてもらったりしてました。意外と、難しいものもやってました。

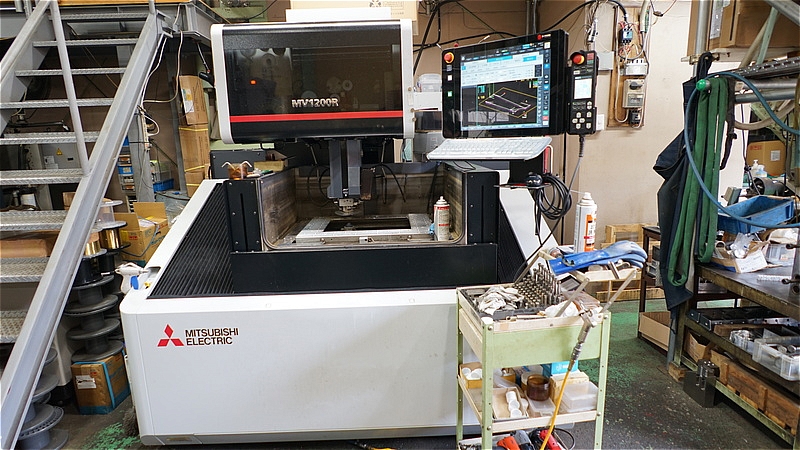

―利益を設備投資に回して精度が上げていく

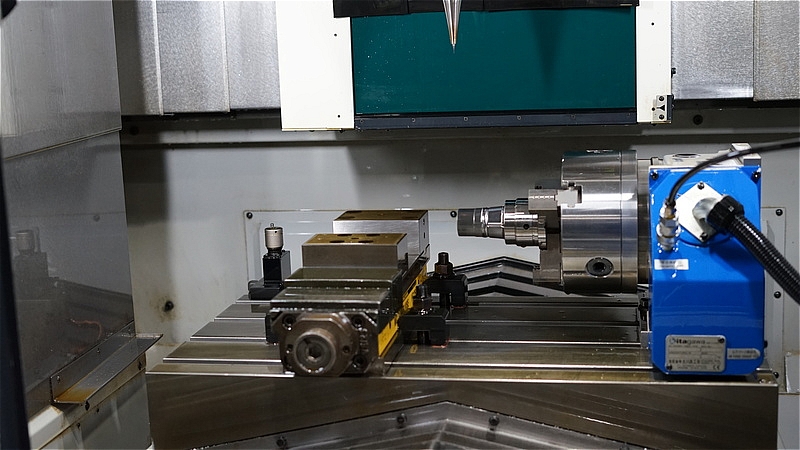

もっともっと金型で利益を出して、また、どんどん古い機械は良い機械に入れ替えていってます。さらに精度のいい機械に入れ替えしていくことが、金型屋さんの義務じゃないですかね。どうしても古い機械をずっと使ってると精度が落っこっちゃいます。一番困るのは、職人作業者が一番気を遣うんです。精度が出てない機械を使おうとすると、すごく現場の方が気を遣うんです。だからなるべく、弊社ではそういうスタンスでやっています。

難しい案件をいっぱいもらうんですよ。例えば「中国で作った金型を、修理してくれないか」とか。本当にそれは大変ですよ。結果的には断っちゃったんですけどね。あとは当社で製作してない金型です。ということは修理なんだけど、図面がない修理なんです。お客さんから古い型で図面をもらえば、修理できるんだけども、図面もないんです。だからまずは、もらってきた金型を測定して、図面制作が始まっちゃうんです。そういうのはちょっと、厄介な案件があります。山積みになっています。

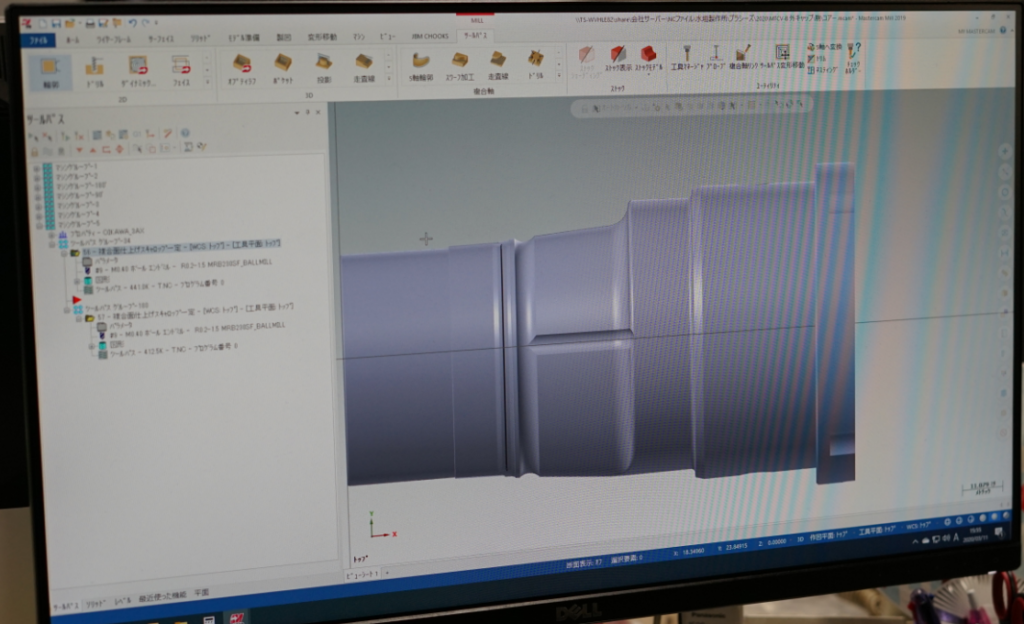

―金型は『7~8割は3D設計・デザイン』で決まる

設計って言うのはデザインだから、製品図をもらっても、10人が10人同じ設計をするかといったらしないんです。それには金型の強度とか、メンテナンスのしやすさとか、壊れにくさ、全部考慮に入れて提案します。もちろんお客さんによっては「成型機の仕様に合わしてもらいたい」とか「うちの仕様に、準じて作ってください」って言うお客さんもいます。それを踏まえた状態で、設計に入るんです。そこで、もらえるのは製品図だけですので、型図はもらえてないから、金型のどこをどういうふうに分割して、こっちはキャビティが、こっちがコアが、スライド、アンダーはどうやって抜く。エジェクター、プレート。エジェクター方式。いろんなありとあらゆることが盛り込んで、あとは設計全部します。設計には3DCAD、CAMとか高いプログラムパソコン使用します。お客さんに承認とってもらって、最終的には製造します。ほとんど、7割から8割方設計で決まっちゃいます。あとの2、3割で製作という形で、機械で削るということになります。

―金属は1回削ってしまうと戻せない

当然、金属は機械で削ってしまうと、鉄が同じ形、削ってしまえば変えることができないんです。1回削って落としちゃうと、もう盛ることができない。盛るとしたら溶接になるんだけど、溶接をして熱を加えた時点で、二度と同じものにならないんです。作り変えという形になっちゃうます。

だから設計で80%ぐらいは終わってないといけません。あとの硬いとか緩いとか、ちょっとした微調整は、2割ぐらいは残ってるけども、ほとんど設計で決まってしまう。設計で決まるってことは、型の出来で、成型の具合も決まってしまう。この辺がちょっと怖いです。ひとたびそこが失敗しちゃったら、もう、後戻りはできないから。切った貼ったって言うことができないです。